在荣信化工大力推进市场化、精益化“两化融合”建设过程中,合成车间全体干部职工持续发力、积极实践、勇于探索,立足“精益管理、成本管控、自主改善、消除浪费”,深入开展“两化融合”工作。

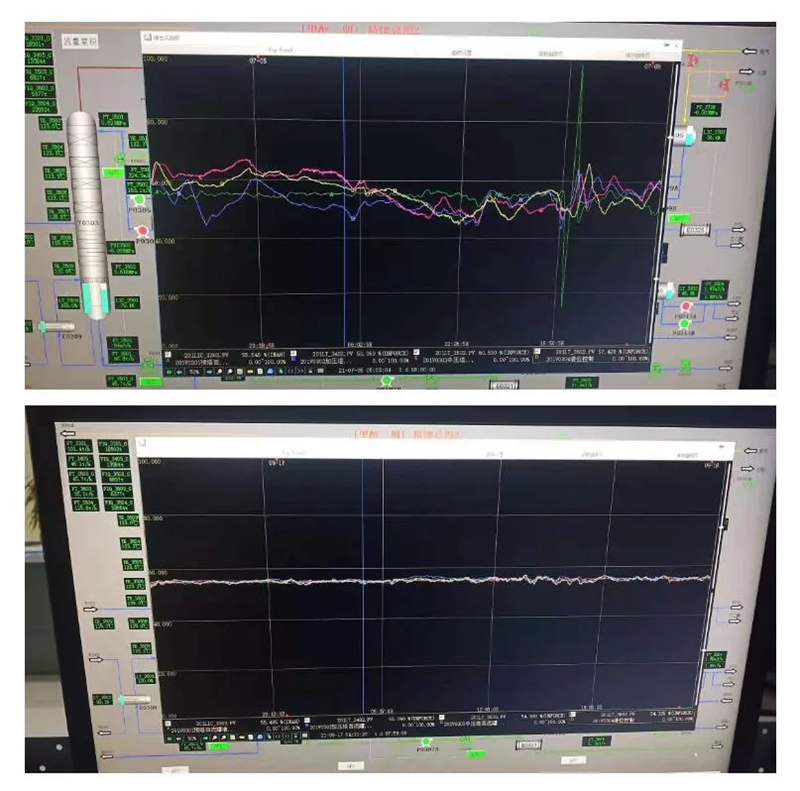

结合该公司“智能化”系统全面上线运行,合成车间把“智能化”有效融入“市场化、精益化”工作中,合成精馏APC优化运行、合成气压缩机组ECT优化运行系统先后投入运行。因合成精馏控制室DCS自调阀投用率低,控制室操作大多采用手动调节,调节频繁幅度较大,导致各塔、槽液位波动大,不仅增加操作人员劳动强度,更造成生产成本、设备维护、能源消耗等成本管控较高。

APC操作系统投用后,使合成精馏系统自调阀投用率提升至98%以上,大大提高系统自动化水平,有效降低控制室操作人员的劳动强度,使系统运行趋于平稳,关键工艺指标参数波动降低30%以上。精准的工艺指标优化,大力挖掘合成精馏装置潜力,在保证产品质量的同时,吨甲醇耗蒸汽降低0.1%,每吨精甲醇可节约8元。

合成车间利用系统检修有利时机,对界区所有放空阀门进行检验、维修、更换,8月份合成车间精甲醇单耗由2400Nm3/t,降至2364Nm3/t,每吨甲醇约节约18元。

此外,合成车间积极响应公司号召,成立自主改善项目7项,实施完成5项。通过修旧利废、小改小革、合理化建议等项目,切实让每一项工作精益求精,杜绝各种浪费现象。