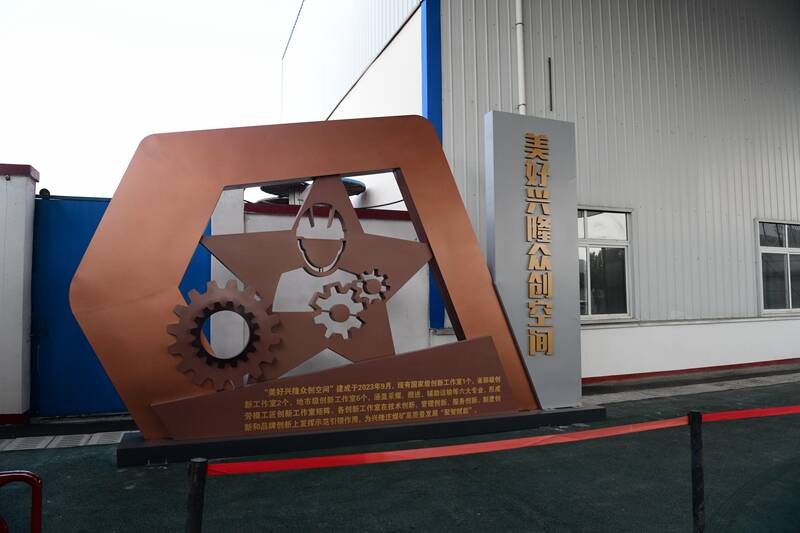

兴隆庄煤矿以创新塑造竞争优势,不断完善创新体系,持续提升创新能力,组建“美好兴隆众创空间”,积极探索关键项目“揭榜挂帅”“全员创新·岗位增效”等工作实践,攻克了一系列关乎安全生产瓶颈的焦点问题,产出了一批引领性技术成果。一项项科技项目落地实施,正转化为推动矿井发展的强劲动力。

联盟攻关 创出“精彩”

“技能人才是支撑矿井高质量发展的重要力量。”该矿工会负责人表示,“只有把他们拧成一股绳,铸成一根链,才能培育出更多技精业强的高技能人才。”

针对各个工作室在各单位分散运行、单打独斗,集中组织开展活动较难,创新研发思维狭窄的实际,该矿充分发挥以高兴亮、郭金陵、王小波3位“大国工匠”领衔的10家兖矿能源级以上和8家矿井劳模创新工作室优势,依托职工技能实训基地,建成“美好兴隆众创空间”,将分散的工作室“集群”,让各工作室“联盟”“抱团”攻坚。

“张会宗劳模创新工作室围绕工作现场实际,大力开展项目攻关、技术创新,不断提升职工业务技能,先后完成井下变电站改造、智能化工作面建设等项目。”

“谢春清劳模创新工作室致力于综采工作面电气设备维修、故障排查、技能攻关、技术创新等工作。”

“秦钦劳模创新工作室针对矿井智能化建设、监测监控、网络安全等领域重点、难点问题,开展克难攻关和技术创新工作,培养勇于钻研的创新团队。”

该矿瞄准高质量发展“新赛道”“主赛道”,积极探索创建跨专业劳模和工匠人才创新工作室联盟体系,通过跨专业取长补短,发挥各自专业领域的优势,实现知识相融、力量叠加,逐步形成共创互促的创新阵地。

“将分散的工作室进行集群,既为各工作室架起了交流互动的连心桥,更为矿井生产、研发等拓宽创新思路,解决了企业发展中的技术难题。”“大国工匠”高兴亮表示,集群联盟能够进一步打破不同专业之间的合作壁垒,在技术创新方面实现“抱团取暖”,在某些项目创新上能及时相互帮助共同研发,实现共赢。

搭建“云梯” 培养人才

“通过跨专业取长补短,发挥各自专业领域的优点,向着同一个目标,形成服务安全生产的工作合力。”生产服务中心铆焊车间班组长刘鑫来到谢春清劳模创新工作室,与谢师傅一起探讨电焊机器臂控制工艺和部分功能的实现。

该矿把全员创新作为“一把手”工程,成立全员创新工作领导小组,通过召开创新创效活动宣贯会、现场推进会、成果发布会等,为全员创新创效营造开放、包容、共享的良好环境。创新“两员一库”管理机制,成立“创客引导员”队伍,对职工创新行动进行技术指导和现场审核。组织专业科室人员成立“项目评价员”队伍,对推荐成果产生效益和推广应用情况等进行评审及跟进评价。优化“三级评价”培育机制,形成立项、评价、培育、推广机制,确保创新成果评选见实效。完善“四重奖励”激励机制,设立100万元专项资金,实施基层即时奖励、矿级评审追加奖励、年度表彰奖励、推荐上级对等嘉奖的四重奖励机制,确保奖出人才、奖出担当、奖出干劲。

“太厉害了!弄了好几遍都没有发现的故障,秦师傅一眼就看出来了。”为确保在全员岗位技能比武中取得好成绩,技能大师秦钦专门制定了详细周密的课程,通过理论和实践深入融合,让学员能够快速掌握专业知识,在实操中他还专门设置“陷阱障碍”,通过互动不断提高学员们的业务技能,保证培训有“量”又有“质”。

该矿积极制定“人才精英计划”,构建“导师带徒、轮岗交流、跟班学习、现场实践、成果展示”的“全链条”人才培养体系,开展“一对一”“一对N”私人订制活动,形成梯次合理、素质优良、新老衔接的“一专多能”复合型人才队伍。坚持全员练兵比武、岗位技能提升,把创新创效活动与“星级劳模工作室”评比、“兴隆工匠”选树、“群星闪耀”技术比武、“学知查正比”工种擂台赛有机结合,同部署、同运行、同考核,不断提升矿井发展能级。

智慧驱动 数智转型

“气动自移式转载皮带机,设计目的主要解决在T字巷道内掘进作业单轨吊运料和行人问题,设备启动后可以使运输的物料能够有足够的过料空间,减少了人力和运输时间。”

“我们的扩安一体化、单轨吊无线调度指挥信号装置等,都是紧紧围绕当前的智能化、数字化发展要求进行改进创新的,目前已经在全矿进行了推广应用,实现减人提效的发展目标。”在兖矿能源全员创新创效成果展上,“大国工匠”高兴亮现场为前来参观人员介绍成果运用情况。

兴隆庄煤矿以创新为第一动力,聚焦“减人、提效、保安全”目标,大力推广应用新技术、新设备、新工艺,以“科技之力”为发展新质生产力提供不竭动力。

作为能源集团盘古大模型首家全场景应用试点单位,携手山能华为-联创并肩打造7大专业37个AI应用场景,模型识别准确率均达到95%以上,一次性通过验收。在掘进无人自动截割系统首批4家试点矿井中,克服困难,优化程序,通过两个多月的反复试验,在西翼胶轮车辅巷率先试验成功,实现1米大截深一次成巷、单排截割时长缩短至17分钟,四六制单班作业掘进3排、三八制单班掘进4排,阶段性成果显著。

积极引进“长压短抽”通风除尘技术,在综掘工作面广泛推广应用,工作面除尘率达98%以上,有效改善现场作业环境。引进六臂掘锚机新设备,通过在地面样机培训,在中翼胶轮车巷试验应用,减少支护人员,减轻职工劳动强度。勇于承担扩安一体化施工工艺研究课题,多专业协同,在没有投入新设备的前提下,在1313工作面试验成功,创新支架旋转及拖移方式,最大限度减少单体支柱支设,减少空顶悬顶面积,施工总工期缩短35%,节约支护材料、节省人工合计49%。在10310工作面探索应用侧卸式装岩机进面清理浮煤,单班可清理100余支架,节约人工80-90个,缩短了停采造条件时间。

“创新成果要真正解决实际问题,必须经得起实践检验。”“我们要对标找差,提升自身技能,持续催生更加实用实效的创新成果,提高生产效率。”