人人都是经营者

岗位都是利润源

——题 记

走进位于兖矿能源东滩煤矿东北角的生产服务中心工业园区,车间错落有致、产品配件码放整齐、工人忙而有序,整个厂区处处散发出盎然生机。

这样一个现代化工业园区,几年之前还是设备开工不足、人员冗余、协作能力差的“老大难”单位。近年来,东滩煤矿启动高标准生产服务工业园区建设,实施精益化管理,按照服务职能将园区整合划分为物流配送、修旧利废、支护材料加工、设备维修、构件加工、土建修缮六个特色功能区,建成了可复制能推广的园区模式。现在,这里已经成为面向兖矿能源本部矿井、服务一线生产的精益管理示范园区。

精益化管理:人人追求卓越

作为标准化示范点的生产服务中心,‘精益管理’让生产服务中心各车间实现了更科学规范的操作、更整洁宜人的环境、更可靠放心的安全。

菱形网车间创新实施“图表管理法”,编制41个工种的工艺流程图并拍成视频,用来规范职工操作行为。非标加工车间把功能尺寸相近、零散非标加工件进行统一固化,累计固化图纸1000余种。打破几十年生产惯例将6个班组整合为3个,生产模式由一班组一工序优化为一班组全工序,既提高了工效又节约了材料,主材转化率由原来的83%提高到现在的96%。

张索云是经纬网车间的质检员,每天穿梭车间和经纬网打交道的她早已练就了火眼金睛,哪个网片不符合质量要求,哪个走网不正常,基本逃不过她的“法眼”。张索云说“我们的产品现在面向整个公司本部,产品质量关乎我们的形象,不能有一丝一毫的马虎。”

为将产品质量做到极致,他们树立“质量问题就是隐患”的理念,加强职工质量标准培训,增强全员质量意识,完善质量管理制度,做到每一种产品都有加工标准,每一道工序都有操作规范。强化工序过程控制,实行下道工序检验上道工序质量,严格产品质量检验,采取逐件验收、专业抽检、挂牌负责的方式,确保出厂合格率100%。

他们还完善产品追溯体系,建立加工维修信息管理台账,实行质量终身负责制,对加工产品配证,标明规格型号、生产人员、质检人员、生产日期等信息实时记录,做到质量问题跟踪服务。

市场化考核:激发动力之源

东滩煤矿为了实现高质高效的发展,将市场机制引入企业内部,树立“人人都是经营者,岗位都是利润源”的理念,提出了市场化建设12396工作思路。实现人力资源市场化、岗位薪酬货币化、物料配送超市化、车辆使用租赁化,机构精简,人员减少,如何用更少的人应对生产需求,园区各车间自有应对妙招。

非标加工车间对员工进行实操培训,确保各岗位人员均取得特殊工种上岗资格证,关键时刻人人都能顶上。菱形网车间提高员工操作娴熟度,由2人操作1台设备逐渐向1人操作多台设备转变。

锚固剂车间推行内部员工岗位轮换制度,员工把锚固剂部所有工序岗位都轮流实践,掌握不同工序的工作流程,增加人员调配的主动性。

在矿井改革、人员精简的大趋势下,园区的分配模式也从吃“大锅饭”向多劳多得转变。

在激励机制的刺激下,园区员工掌握本车间各岗位操作技能只是基本要求,他们还主动学习设备维修、技术攻关以及其他车间或工程要求的“花式技能”。

为了给员工创造更多的创效空间,本着“能自修不外委、能加工不购置”原则,园区主动承担对旋风机、喷浆料输送机等设备的维修,拓展不锈钢、牌板等部分构件加工业务,承接矿井土建修缮、安装工程,组织各车间富余人员到兄弟车间“打工”,以此实现园区创效、员工增收。

在生产服务中心各车间,职工的收入采取定量为主、定性为辅,定量与定性相结合的原则,制定市场化管理考核办法,逐级考核。在定额上,对每一项生产任务,进行综合分析调整,制定出符合现场实际的人工和材料消耗定额,确定任务单价。每天在车间看板进行公示班清班结职工收入,并累加成月度工资向矿结算,中心不参与其中分配,谁干的活就是谁的,谁挣的钱就是谁的。根据产品质量100%合格率,对职工工资按照班清班结100%兑现,职工每天知道自己挣了多少钱,激发了工作积极性,形成了你争我赶,抢着干工作的良好氛围。

以锚固剂车间为例,今年6月主动招标去选煤中心清理煤泥创效约14700元。

创新创效 小改小革带来大变化

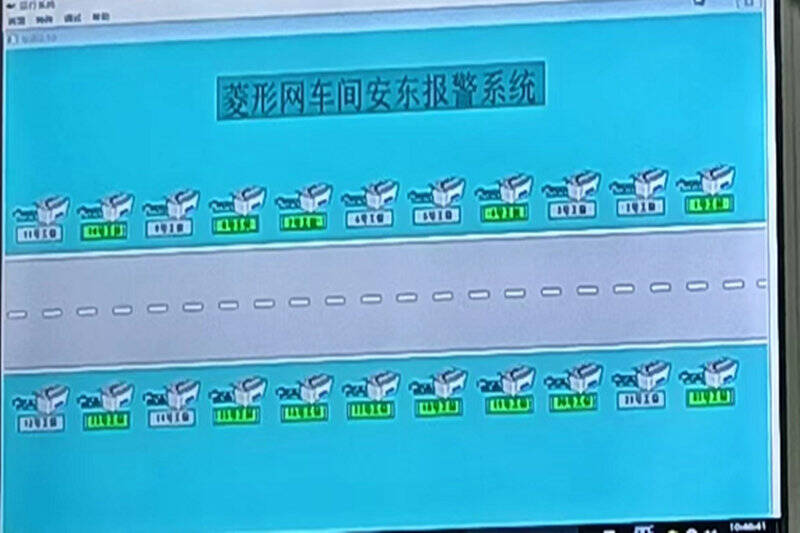

“14号机器出现异常,请快速处置!”一阵声光报警系统响彻了该中心的菱形网车间。三遍过后,报警灯熄灭。原来是专业的维修人员已经到位,解除了报警需求,并对故障设备进行修缮。

这是由该矿机电管理团队自主研制的一套声光报警系统。这套系统实现了车间设备运行状态目视化管理、设备故障报警快速处置和物料需求及时供应与搬运。当有设备出现故障时,只要操作人员轻轻点击设备旁的按钮,电子屏上立刻精准显示出现故障的设备,同时发出声光报警,维修人员就会根据报警提示,第一时间到达故障设备点进行维修。物料供应搬运通过系统预警信息提示由专人进行补货,告别了过去数量随意,放置混乱的难题,通过分工协作和及时预警,劳动效率得到大幅提升,与过去相比,每班可提升产量1000平方米。月创效4.2万元。

小改善也能有大作为,在车间随处可见的是职工自主研发的小改小革。菱形网乱丝是影响车间生产效率的关键点。为了更好地实现生产,车间工人通过自主研制菱形网机乱丝保护自动停机装置,并在对设备工序能力测定下,改变了车间的生产组织方式,真正实现了由原来的一人操作一台机器,转变为一人同时操作两台机器,劳动效率整整提高一倍。

他们按照工具使用频次进行分类定制形迹放置,设计制作工具放置看板,所用工具一目了然,取用方便,并制作岗位作业要领书和工序检查要领书,指导员工现场作业,提高了作业安全和质量效率。过去,菱形网铁丝切口原为三角形,比较锋利,容易划伤搬运和使用人员,员工通过反复实验,对剪切刀进行改善,使铁丝切口由三角形改善为圆弧形,钝化了其锋利度,有效降低了搬运或铺网作业人员被刮伤的风险。去年,该中心各车间立足岗位提报的获奖提案55条,开展课题6项,创效金额100余万元。