连日来,杨村煤矿坚持“降成本、提效率、增效益”发展理念,聚焦全年生产目标任务,坚持开源增收、节支降本、多元创效相结合,主动唱响降本增效“三部曲”,奏好成本管理“大乐章”,努力实现效益最大化。

唱响降本增效“主题曲”

该矿制定下发《杨村煤矿降本增效工作方案》,成立了降本增效领导小组,制定了工作措施,明确了工作目标,各单位按照抓措施、抓重点、抓激励、抓落实、抓考核“五个抓”的工作思路,做实安全管理、预算管理、成本管控、科技创新等重点工作任务,细化责任清单,全面开展降本增效活动,取得了明显成效。

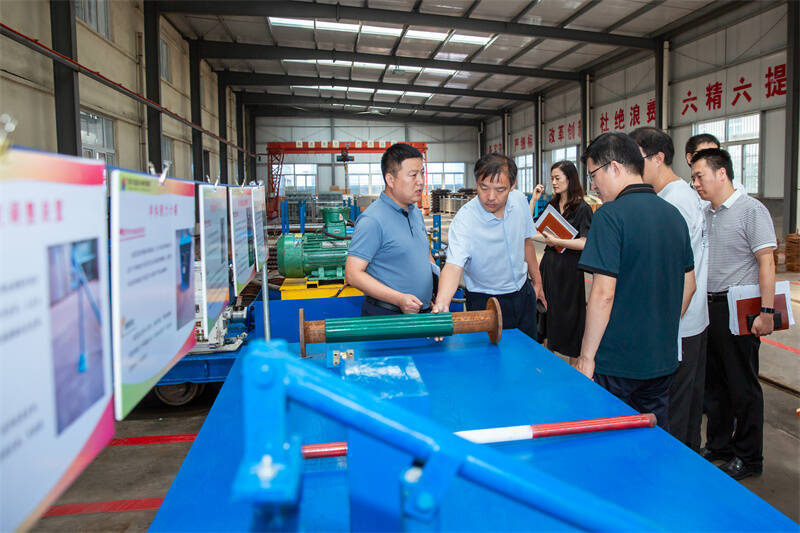

大力实施精益物资管理,推行全生命周期管理,围绕消除浪费、降本降耗、提高效率,大力实施修旧利废、交旧领新、废旧设备拆解、废旧物资再利用,采取“用旧修旧”“组合拼凑修旧”等方式,将每一件物资的潜在价值“吃干榨净”,让“废品”变成“精品”。为发挥现有设备最大效能,该矿在设备管理上多措并举,确保设备配置数量、型号与生产实际相匹配,最大程度满足生产需求,杜绝设备闲置、低效运行。合理编排生产接续计划,用好现有矿属综机设备资源,减少新增租赁设备台数,降低综机租赁费用的额外支出。

齐唱开源节流“协奏曲”

在我们这里没有废品,只有放错位置的资源。”该矿运搬工区回收队队长李龙这样说,为持之以恒做好修旧利废工作,不断从成本上“挤效”、从点滴中“创益”,今年他们在π型梁、托辊、电缆等各项材料修复率达到了85%,诸多废料被送到新的“岗位”上;运搬工区改造蓄电池电机车自动撒沙装置,解决了车轮打滑的维修难题,节约维修成本的同时,实现了辅助运输不断的优化提升。皮带工区推行精益化管理“有煤则开,无煤则停”的措施,皮带无煤时及时停机,减少空载开机时间,降低电耗成本。

该矿合理选配井下生产设备,对采掘和机电运输系统进行优化,对大功率用电设备采用变频启动器或软启动等方式运行,对井下猴车实施地面远程操控,有效的避免猴车空载运行。根据峰谷时段科学合理组织安排生产,对主要生产系统、大型设备的运行时间进行严格控制,杜绝高峰、尖峰期长时间运行。努力减少设备轻载或空载运转时长,严格执行避峰填谷制度。

奏响技术降本“交响曲”

依托天玛智控系统、5G智能矿山、地面远程集控系统、tds智能干选、智能AR监测监控大数据分析系统,搭建“一矿一图”可视化平台,形成“基础体系稳定、安全载体可靠、标准逐项达标”的大数据共享管理模式。该矿利用天玛智控系统,对4703工作面实现了“地面规划切割、工作面无人作业”的减员增效的采煤新模式。随着TDS智能选矸系统的成熟运用,对煤和矸石进行数字化识别实现精准分离,有效的提高选矸效率,降低了人工成本。井下智能化改造的不断升级,将传统手板道岔升级改造为司控道岔,将井下猴车与地面指挥系统相连接,实现地面远控猴车的智能化改造。

该矿牢固树立“安全第一,生命至上”的安全管理理念,紧紧围绕“减人、增效”,将传统煤炭产业与5G、大数据、工业互联网等新技术深度融合,加大安全科技投入,强力推进自动化改造、智慧化矿山建设。(张翔 侯龙)