老设备遇上新难题:锈蚀背后的效益"拉锯战"

"皮带机架锈得能捅穿钢板,漏斗漏料像下小雨,这设备再不修,拣选效率得跌进'谷底'!"今年初,洗选发运中心二次拣选班班长指着服役超20年的翻车系统直皱眉。这套见证了20载风雨的设备,如今成了班组的"心头病"——连续高负荷运转让皮带机架、卸载漏斗等关键部件锈迹斑斑,每月2-3次的维修频次和170万元的委外维修报价,像两座大山压在降本增效的路上。

破局!从"委外维修"到"内部创效"的思维革命

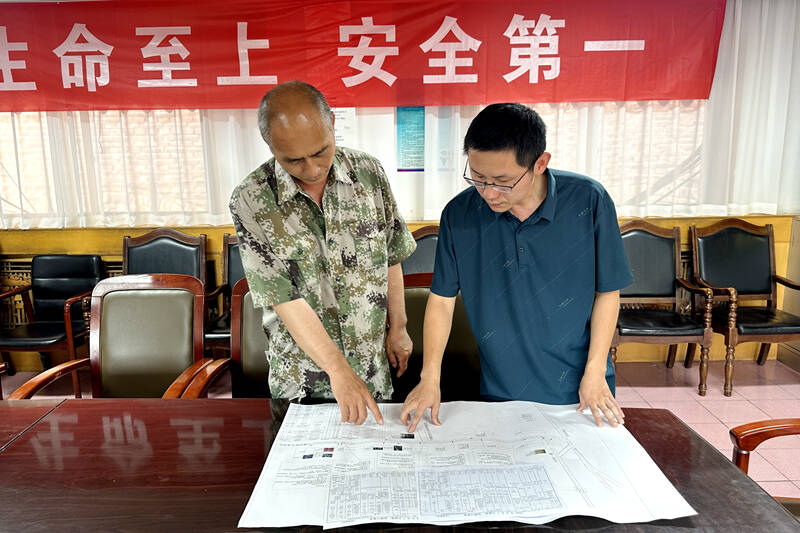

一场蹲守24小时的"设备诊断":为破解困局,班组发起"设备焕新攻坚战"。技术骨干带着摄像机蹲守现场,记录下驱动滚筒每一次卡顿、承载段每一声异响,联合车间"技能大师工作室"成员展开"头脑风暴"。12张手绘图纸在一次次推演中迭代,最终敲定"结构修复+资源重组+智能升级"的改造方案:用废旧皮带制作缓冲衬垫,将报废托辊拆解再利用,给核心部件加装自主设计的耐磨装置。

仓库废料堆里的"寻宝行动":走进车间闲置物资仓库,锈蚀的托辊、变形的连杆、卷边的皮带在工人手中重获新生。"这根托辊轴承还能用,拆下来擦擦油!""这段皮带裁成条,刚好做漏斗衬垫。"班组像拼积木般精准测量,20米废旧皮带被裁剪重组为缓冲装置,30根报废托辊经拆解后重新组装,连锈蚀的架子都打磨焊接成支撑构件,累计盘活价值28万元的闲置物资。

48小时连续作战的"设备焕新":改造实施阶段,班组开启"白+黑"模式:白天,焊工精准焊接铁板修补漏斗,电工趴在设备下改造线路;夜晚,技术骨干对着图纸优化程序逻辑。当驱动滚筒换上新衬套、承载段加装智能传感器、设备外壳刷上蓝色防腐漆时,连续48小时作战的职工们看着焕然一新的翻车系统,眼角的疲惫都化作了笑容。

成效!170万节约背后的"三重跃升"

安全跃升:设备故障率直降85%,6处重大安全隐患彻底消除;

效率跃升:拣选产能提升20%,月均多处理物料600吨,相当于每天多完成1个车皮的拣选任务;

效益跃升:170万元委外费用全部转化为自主改造成本,节约的资金可购置2台新设备。

如今走进拣选车间,亮蓝色的翻车系统在灯光下轰鸣运转,操作屏上实时刷新的效率数据印证着创新的力量。这场"废旧物资再上岗"的实践,让老设备重焕生机,从锈蚀废料到创效"利器",二次拣选班用"锱铢必较"的匠心证明:降本增效没有旁观者,每个岗位都是价值创造的"主战场"。