面对复杂多变的市场形势与艰巨的年度生产任务,未来能源煤制油分公司原料车间全员以高度的责任感与使命感,吹响“节支降本、挖潜增效、决胜全年”的号角,在优化流程、强化管理、激发潜能上持续发力,为保障生产稳定高效运行、助力公司完成全年各项任务目标提供坚实的保障。

精准施策,打出降本“组合拳”。该车间加强煤炭库存管理,科学动态调整,精准控制库存满足“两炉”7日用煤量,有效减少资金占用与储存场地压力。严格执行配煤方案,在保障气化炉稳定运行关键指标的前提下,入炉煤灰分平均值稳定控制在10.58%,有力保障气化炉长周期运行。同时,优化堆取料机、输煤皮带除尘系统等设备运行方式,系统能耗指标同比下降2.1%。

精益管理,自主智能“双驱动”。在设备维护方面,加强预防性维护和状态监测,提升自主检修能力,坚持每周对破碎机筛分、环锤进行检查,并对筛分叶片、筛网、环锤等易磨损部件进行精准测量,大幅减少了非计划停机及外委维修频次与费用,实现厂控入炉煤粒度指标合格率100%。严把煤炭入口关,全力推进完成煤质自动采样机升级,成功实现“随机抽采”“全自动取制样”“智能数据分析对比”“无人值守”“自动编码化管理”多项功能落地。强化人工抽检与智能识别结合,对水分、灰分等关键指标实施“双保险”检验,有效杜绝劣质煤、掺杂煤入库,从源头保障煤质稳定可靠,减少无效成本。

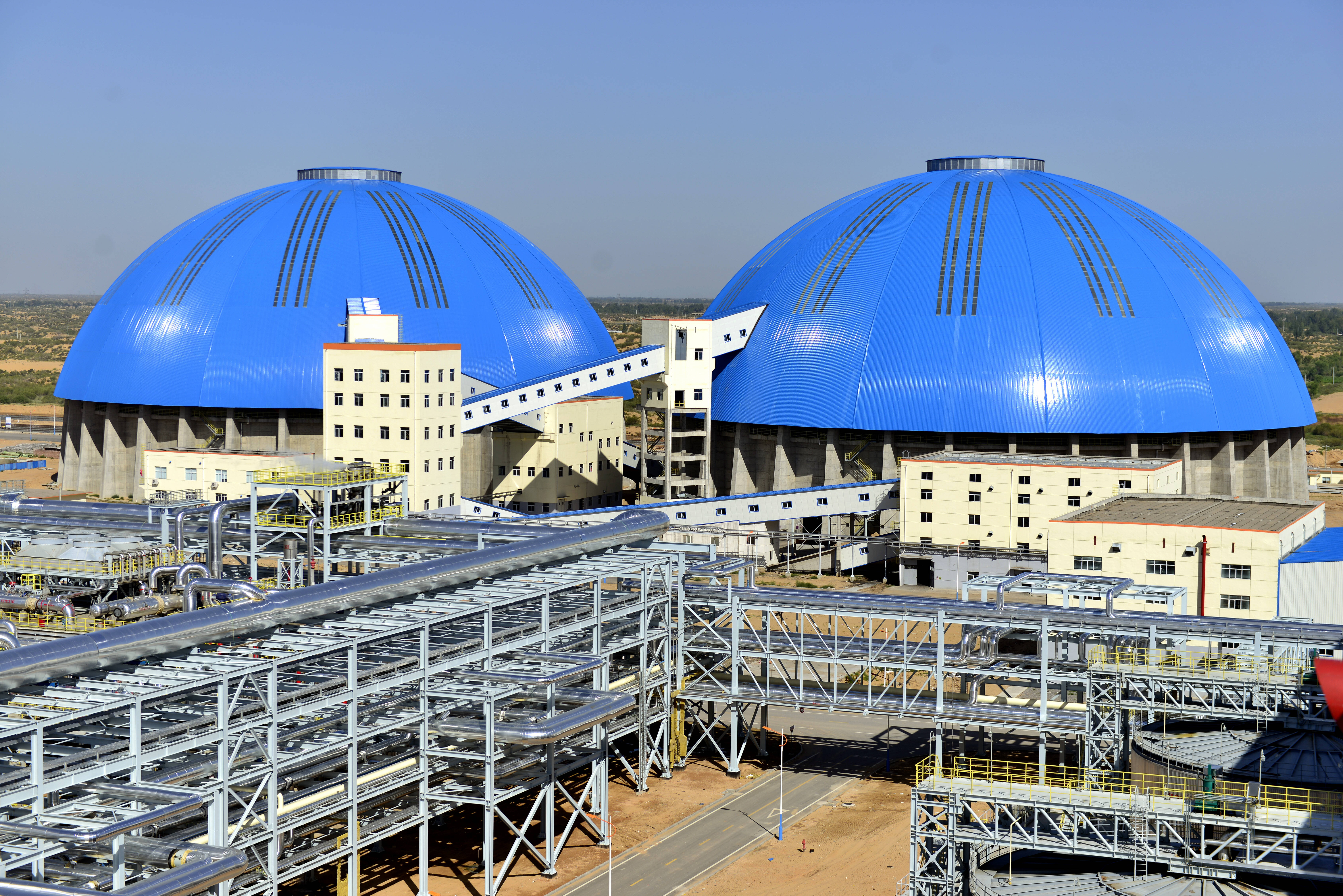

靶向发力,挖潜增效“加速度”。在满足“两炉”入炉煤质要求的前提下,深化落实物料掺配方案,显著节约气化大颗粒、细渣、滤渣等处理费用,掺烧效益突出。此外,严格原煤接卸、堆存、取料、输送至生产系统全过程管理,依据生产需求周期,科学优化圆形料场布局策略,实现精煤、末煤在料场东西两侧均衡分布,将存储周期严格控制在2个月以内;这一策略有效消除了安全风险,最大限度减少了底层煤长期积压带来的热值损失,料场整体转运效率得到显著提升。