兴隆庄煤矿坚持科技创新为第一动力,聚焦“减人、提效、保安全”目标,大力推广应用新技术、新设备、新工艺,构建形成以智能化建设为主线,人工智能AI应用场景落地、“四新”成果推广应用、全员创新创效和小改小革一体推进的“1+N”创新成果转化应用体系,加快形成和发展新质生产力,为推动矿井高质量发展提供了坚实有力的支撑。

人工智能场景建设:智慧矿山的“千里眼”与“顺风耳”

“十采西架空乘人装置违规场景,通过AI智能识别与设备联动。当职工携带超长物料(梯子)乘车,或两人未保持规定间距紧跟时,AI视觉识别算法会在监测点精准捕捉违规行为,识别后立即触发 ‘三重预警’,让‘风险看得见、听得见’”。这是兴隆庄煤矿智慧安监的现场应用。

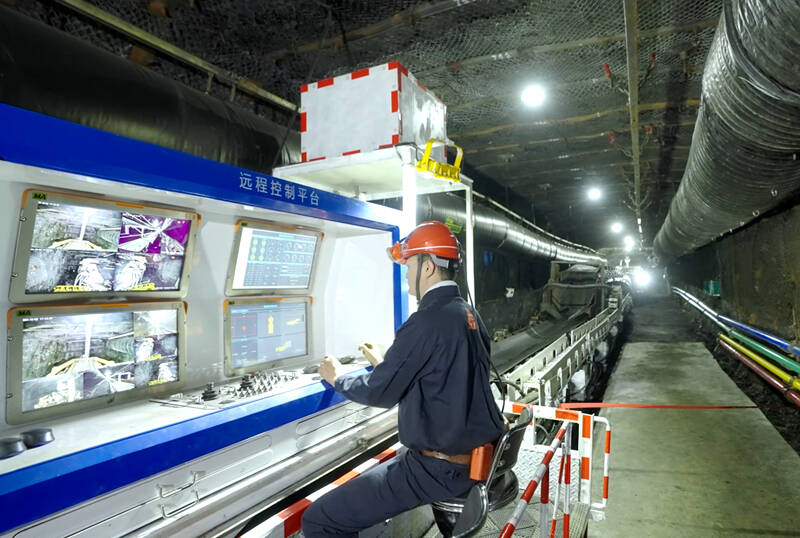

该矿构建“空天地”一体化的风险智能感知与防控网络,在地面关键地点及井下重点区域部署智能摄像仪,开发了人员出入井检测、皮带发烟发火、危险区域入侵、超定员识别等AI场景,实现了实时监测、智能报警,推动安全监管从“事后处置”向“主动防控”转型。

作为山东能源盘古矿山大模型首个全场景试点,完成了涵盖采煤、掘进、机电、运输、洗选、安全监管等9大专业56类共计512路AI应用场景的部署与上线,实现了井上下重要作业区域智能监管全覆盖。

通过AI实时监测与智能预警,人员“三违”行为、现场作业不规范率显著下降,设备故障得以超前预警。形成了“感知-预警-处置-反馈”的智能闭环管理,推动了安全管理由“人防”向“技防”的深刻变革。相关实践成果荣获省级“数据要素X”大赛奖项,并被行业权威机构收录,形成了可复制、可推广的“兴隆庄经验”。

科技成果转化加速跑:“硬科技”与“软实力”双轮驱动

在兴隆庄煤矿井下西翼胶轮车辅巷智能掘进工作面,综掘二区班组长陈彦超轻点电脑鼠标,四十米开外的迎头,EBZ230G掘进机的机械臂正缓缓摆动,这台“机甲巨兽”按照程序在巷道迎头精准掏槽、刷帮、扫底,17分钟完成一排推进。

兴隆庄煤矿智能掘进无人截割采用“全站仪+双惯导”的组合导航定位方式,如同给掘进机安装上了“智能大脑”,根据巷道设计参数,确定掘进机以及截割部与待掘巷道的相对空间位置关系,实现掘进设备自主定姿定向、自动截割、所有设备一键启停,最终实现无人截割,形成了设备智能控制为主、远程干预控制为辅的智能化掘进新模式。

如果说掘进智能化是“硬科技”,那么通风除尘技术的革新则是“软实力”。走进掘进工作面,眼前的场景让他们惊叹:割煤机飞转,却不见传统的粉尘“硝烟”。这得益于“长压短抽”智能通风除尘系统,压入式风筒送来新鲜空气,抽出式除尘装置则像一个巨大的“吸尘器”,将粉尘捕捉净化,除尘率从75%跃升至95%以上。

“长压短抽”通风除尘技术极大地降低了掘进工作面粉尘浓度,职工作业环境明显改善,提高了职工职业健康水平。新技术还减少了人工除尘次数,降低了一线职工劳动强度。同时,降低了除尘用水量,减少了煤泥水,提高了掘进清洁生产水平。

全员创新引擎:从“零星突破”到“系统涌现”的跨越

“2025年累计征集创新成果452项,156项核心成果通过专业评审并推广应用,斩获19项专利授权、2项成果入围第三届大国工匠创新交流大会。”

从“零星突破”到“系统涌现”,从“技术领域”到“全岗位覆盖”,从“成果数量”到“效益增量”。兴隆庄煤矿以“全员创新·岗位增效”活动为引擎,构建起“创新智慧竞相迸发、创造潜能充分释放、创新成果持续涌现”的良性生态。

该矿加强创新工作室集群化建设,打造工匠宣传街、创新工作室、技能实训场、创新孵化园“四位一体”示范功能区,建成“美好兴隆·众创空间”。成立“产学研”合作创新实践基地,广泛开展“全员创新·岗位增效”“五小”、实名操作法等创新创效活动。

组织QC小组和管理创新成果评比,开展合理化建议评选,引导全员提出工作改善、作业优化建议。将创新成果与评先推优直接挂钩,优秀创新人才优先纳入“创新人才库”,推荐参加上级竞赛、培训及表彰。

构建“成果筛选-试点验证-专业推广-效能评估”闭环转化体系,优先筛选适配性强、实用性高的创新成果与合理化建议推进落地,将转化落地情况与创新激励二次挂钩,倒逼成果从“纸上”走向“岗上”,让创新成果切实服务生产经营、赋能高质量发展。

从无人工作面的高效运转到职工创新热情的持续高涨,从常规安全管控到本质安全新境界稳步跨越,兴隆庄煤矿正以科技为刃破效率瓶颈,以创新为钥解发展难题,步伐坚定、稳健有力,稳步迈向高质量发展的崭新征程。