兖矿能源未来能源金鸡滩煤矿依托智能化与精益化双轮驱动,通过流程再造、技术革新、协同联动三重发力,破解发运环节效率瓶颈,实现发运能力与服务质量的同步跃升,为矿井高质量发展筑牢“大动脉”。

智能升级:构建全流程“高速通道”

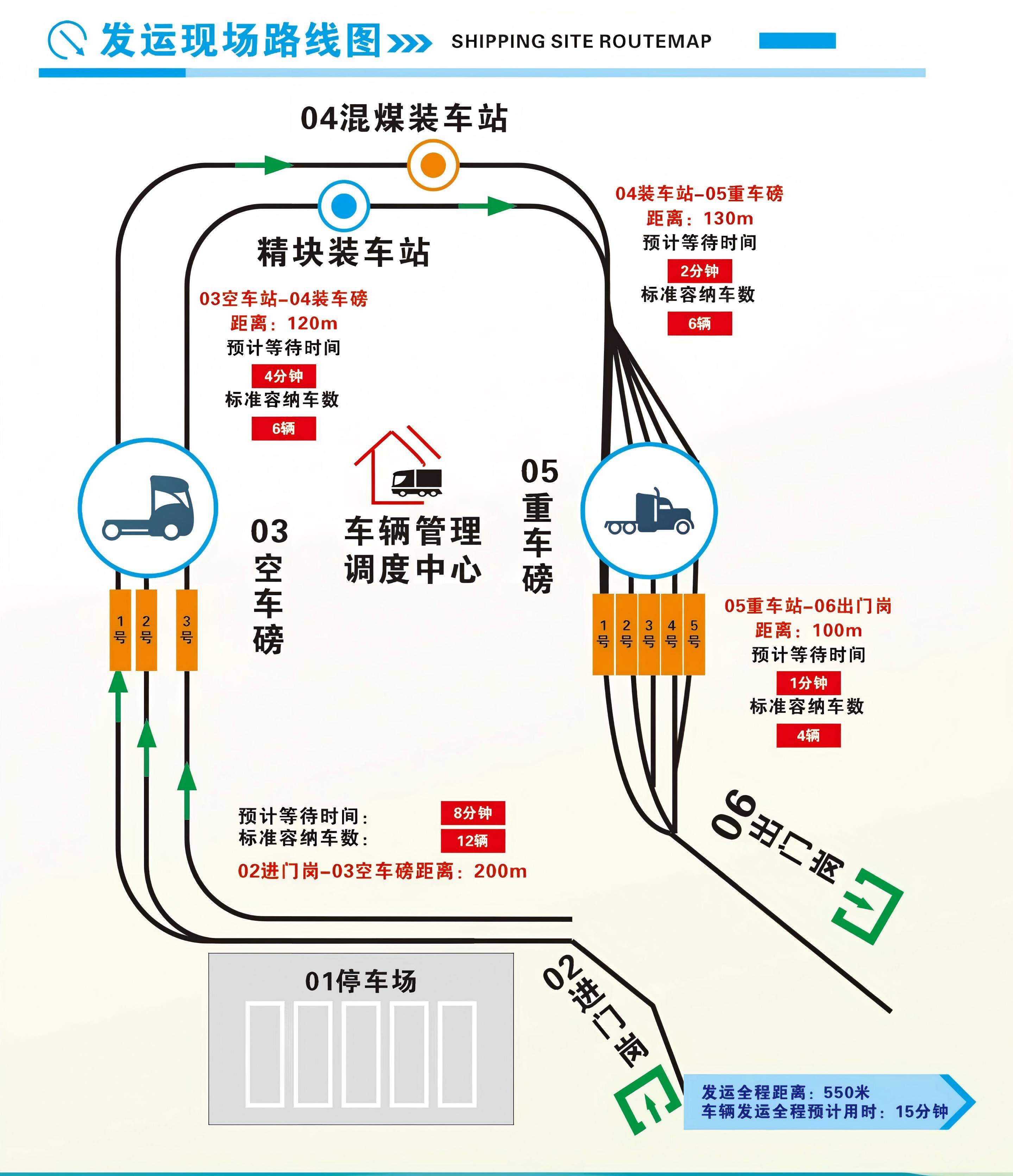

“现在从进矿大门到装车出矿仅需三分钟,全程不下车,也不用堵在矿门口排队了,矿井叫号系统的上线,让我们比以前省了一半多时间!”来自河北的运煤司机刘师傅的真切感受,正是该矿智能化应用成效的生动写照。该矿通过应用“大车奔腾物流平台”,开发的派车叫号系统,将线下派车业务迁移至线上,司机通过移动端即可完成订单查询,实现了车辆自动排队叫号,从根本上解决了路口拥堵“老大难”问题。该矿为了保障叫号系统切合实际,且规范、高效运行,安排专人全程跟踪落实,先后开展司机问卷调查、分析报告、优化参数设置、人员业务培训、制定配套保障制度等一系列举措。同时为了提升叫号系统与发运全流程高效衔接,采用车号自动识别与IC卡信息双验证机制,确保了车辆、司机与客户信息的唯一性绑定。通过装车发运多环节间的逻辑闭锁与相互验证,有效堵塞了漏洞,彻底消除了以往在衔接处的“断点”“堵点”与“盲区”,极大地缩短了车辆进出矿时间,提高了发运效率。

精益管控:实现全链条“提质增效”

该矿以“六精六提”精益管理模式为指引,将“消除浪费、创造价值”的理念贯穿洗选发运全流程。在生产组织层面,对洗选核心技术的持续攻关与工艺优化,引入智能分选系统,通过在线灰分检测、智能密度调节等技术手段,实现原煤分选精准化控制,有效提高分选效率,让精煤产率稳步提升。此外,通过优化脱介、脱水环节,降低精煤产品水分,提升产品质量稳定性,实现精煤产量的实质性增长,为矿井创造更高经济效益。同时建立“产销运”协同联动机制,实时对接订单需求、煤质变化与运力调配信息,通过大数据分析精准预判市场,动态调整洗选与发运参数,实现“精准配洗+错峰发运”的最优组合,既保障精煤产率最大化,又避免车辆集中拥堵。通过优化大功率设备运行模式、减少煤种切换用时,在提升效率的同时也实现降本增效双赢。

协同创新:凝聚全中心“内生动力”

效率提升的背后,是该矿对“人人讲精益、处处有改善”氛围的持续培育。从优化派车计划电子表格一键导入功能,到开发客户端手机APP简化操作流程,每一项创新都源自一线员工的实践积累 。该矿将核心发运系统与智能化运维有机融合,实现专业化管理,将发运全环节视频接入调度大屏,实现发运过程实时监控。通过一系列技术与管理措施,实现了洗选和发运两大核心业务的无缝衔接与高效协同,整体管理效率与管控水平迈上新台阶,系统运行稳定性、数据准确性与流程透明度显著增强。

当前,金鸡滩煤矿在煤炭安全、高效、顺畅发运方面筑牢了坚实的基础。下一步,该矿将持续跟踪各项措施运行成效,不断完善机制建设,向着“智慧化、无人化煤炭发运示范园区”的目标全速迈进,为打造行业标杆矿井贡献更多力量!