一直以来,兖矿能源东滩煤矿严格落实两级公司重点工作安排部署,持续优化提升采煤工作面安全生产标准化建设,该矿3311综放工作面投产以来,一直秉持“设计先行、合规合标、简单易行、管理可控”的总体思路,科学制定工作面标准化提升方案,明确责任目标,使工作面的生产效率和安全水平得到了显著提升。

“精兵简政”打造智能化高效工作面

从工作面设计之初,该矿就确定采取远程供电供液一体化安装方案,取消泵站工岗位,采用集控模式开停。

工作面依托工业信息网络,逐步打造运顺端头、皮带头、电泵站三处远程集中监护点,并在集控中心配备3台服务器主机、6块液晶显示屏,实现对工作面液压支架、采煤机、泵站、三机、供配电的协同控制,通过远程监测设备运行状态并查看相关视频信息,通过视频实时传输,减少转载点司机、二部皮带司机、除铁器监护、泵站操作工,减少4处专职岗点。

面对3311工作面复杂的地质构造条件,该矿积极发挥区队大学生智能化团队主观能动性,通过修正操作应用参数、截割逻辑顺序,使程序更适应现场条件,保证自动跟机、记忆截割、自动放煤等功能常态运行。全工区参与生产人员90人左右,单班生产人员控制在至7人以内。

“精益求精”追求标准化质的飞跃

高标准的工程质量是一切提升的前提,该矿通过深挖内潜、对标学习等方式提升标准化上限,结合工作面实际,梳理固化项目134项,编制指导图册。

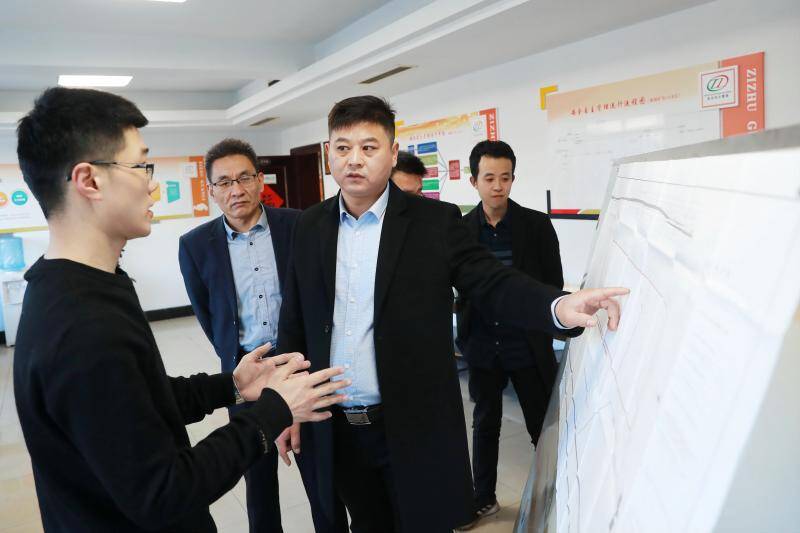

他们根据指导依据,排查各岗点提升空间,绘制“施工一张图”,统筹打造整体提升设计,进一步加快工作面标准化提升进程。该矿还将标准化作业流程通过视频方式进行贯彻,完善职工的操作细节,纠正错误操作习惯,确保作业流程的规范化,来推动施工质量的提升。

在追求施工标准提升的同时,“深挖内潜”也是提升工程质量的一个重要方面。在设备配套定型、采场条件固定的情况下,该矿致力于使设备的使用更加契合采场条件,3311综放工作面端头使用的整体顶梁支架,通过精细控制运输机动向、端头支架间距及角度等方式,提升端头整体支护质量及巷道顶煤回收率。同时对自动放煤在工艺上进行优化改进,开发出“时序奇偶两轮次自动放煤”工艺,此工艺应用后,自动放煤率达到80%以上。生产期间仅需1人巡检补充放煤,回收率提升了2个百分点。

“事倍功半”实现工作面高效运转

工作面轨顺作为承担工作面主要运输任务的巷道,该矿积极落实兖矿能源对自转调车装置的推广应用,并加以改造,创新采用高压回液驱动方式,实现了胶轮车的原地调头功能,不但减少了调车硐室扩刷施工,还大大缩短了单次运输所需时间。

为了持续优化单元支架的循环效率,该矿在轨顺配备支架搬运车,只需2人协同操作,单次搬运时间优化至15-20分钟,相较于使用电动单轨吊搬运,无需轨道安装,作业方式更加快速、灵活,搬运位置精确。

针对施工频次最高、单次耗时较大的采空区封堵,该矿使用便携式立体充填包代替碎煤袋隔离墙,并在远程封堵采空区工艺的基础上,改进注浆设备,继续开发出远程注胶防灭火工艺,实现一套系统两种用途,进一步提升了防灭火施工效率,使职工劳动强度显著降低。