平均年龄29岁,90后职工占比75%,新员工占比90%,这样的队伍能把一项新技术、新工艺、新设备开车投产吗?带着质疑的声音,榆林能化DMMn项目团队开启了新征程。

“青”挑重担谋发展

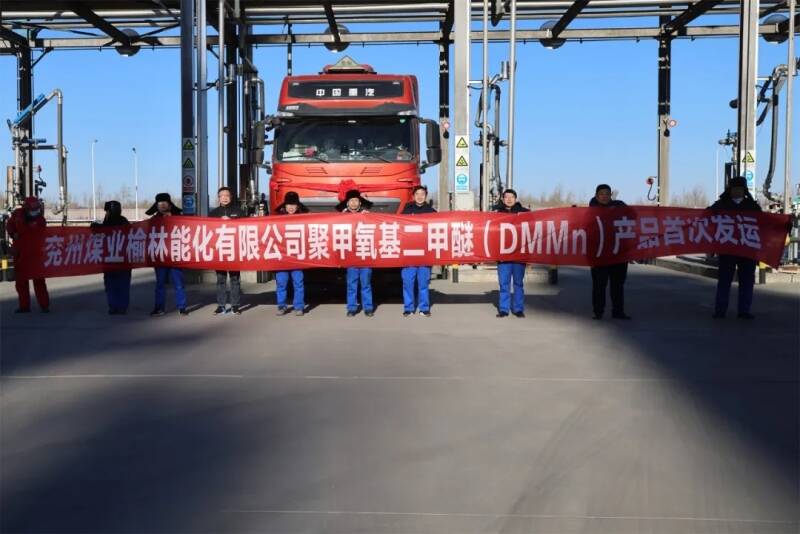

2022年11月28日13点40分,榆林能化50万吨/年聚甲氧基二甲醚(DMMn)项目一期10万吨/年装置一次性打通全部工艺流程,产出优质DMM2产品,兖矿能源化工产品家族再添新成员。一份“喜报”打湿了DMMn项目攻坚团队成员们的眼眶,让这个榆林能化最年轻、最富活力、最让人“不放心”的团队流下了开心的泪水。10万吨/年DMMn装置作为目前国内最大单套煤经甲醇制DMMn装置,是榆林能化实现“产品多元、当量倍增、接续发展”的关键,是职工“成长成才、收入保障”的根本,对于延伸公司产业链,产品结构转型升级具有重要意义。当时,榆林能化大部分干部职工对DMMn产品还很陌生。公司的主要化工产品为甲醇,受市场形势和原料煤价格持续上涨影响,甲醇边际贡献甚至降为负数,成本倒挂,企业生存面临着严峻挑战。

DMM2产品采出后,项目团队一鼓作气,又相继产出DMM3-5产品,全力向达产达效方向迈进。很快团队就发现,T9203塔运行负荷仅能达到设计值的80%,提不上去,严重影响产品产量。

为了解决这个问题,项目团队成立技术攻关小组,分析问题原因。通过极限操作确定改造方案,充分利用公司存量物资材料,完成T9203塔改造,负荷达到了设计值的110%,每小时节约蒸汽3吨,全年降低成本240万元。项目团队将重质组分通过R9302反应器进行重整,提高DMM3~5产量。经过团队的不懈努力,通过技改技措,DMMn产品产量由230吨/天提高到了340吨/天生产系统实现了连续稳定运行。

“解”决问题降成本

试运行以来,屏蔽泵频繁故障。项目团队坚持“黄区必须拆检”管理理念,有效避免泵运行事故8起,节约外委检修费用30.5万元,大幅降低检修费用,节约检修成本,确保了“备车可备”。针对泥浆密封型屏蔽泵频繁故障损坏问题,团队积极组织专家会诊,摸索运行规律,排查故障原因,积极协调厂家免费改造一台屏蔽泵,安装后稳定运行,满足了生产需要。

除了在原料、蒸汽、电、水、药剂、材料费上精打细算,项目团队在人员上也精挑细选。通过对岗位职责及工作任务仔细梳理,采用技能考核和人员测评方式挑选出精兵强将,将员工人数从91人优化至60人,在提高工作效率的同时大幅度降低人力成本,提升了产品竞争力。

“谋”划发展新蓝图

DMMn作为甲醇下游新型的化学品,可用作柴油添加剂和溶剂,未来市场容量较大。项目团队注重在“适销对路”与“增盈创效”上寻求最佳谋和点,最大限度跑赢市场。”超前分析判DMM2和DMM3-5产品市场行情,核算产品利润,调整产品产量比例,柔性组织生产,确保利润实现最大化,其中单月可增盈120余万元。以技术负责人为主成立开拓市场专班,紧密关注市场需求及国内同行业开工情况,灵活确定产品销售策略,坚持采用暗拍方式竞价销售DMMn产品,提高产品利润。深入了解DMM2市场情况,收集客户反馈意见,改进产品质量。

DMMn项目攻坚团队靠着出色的表现,2023年被评为山东能源集团先进集体。车间主任雷甲被评为山东能源集团劳模。车间团支部书记任欣荣获兖矿能源巾帼标兵。在攻坚的过程中培养了人才,一大批技术能手脱颖而出,他们将持续为公司绿色低碳转型发展贡献力量。