兖矿能源鲁南化工OMB粉煤加压气化炉自成功投用来,通过技术攻关和生产优化,实现连续安全稳定运行,最长周期突破350天,标志着企业在高端煤气化技术上实现自主创新与成熟应用的“双重突破”。

作为山东能源集团与华东理工大学联合研发的新一代煤气化技术,这台气化炉填补了我国在劣质原料煤气化技术领域的空白。由于是首台套装置,面对无成熟经验可借鉴的挑战,从工艺参数到设备运维,每一个环节都需要摸索前行。鲁南化工联合华东理工大学、国拓科技等单位,组建涵盖工艺、设备、仪电的跨专业攻坚团队,立下“掌握核心技术、实现长周期运行”的军令状。

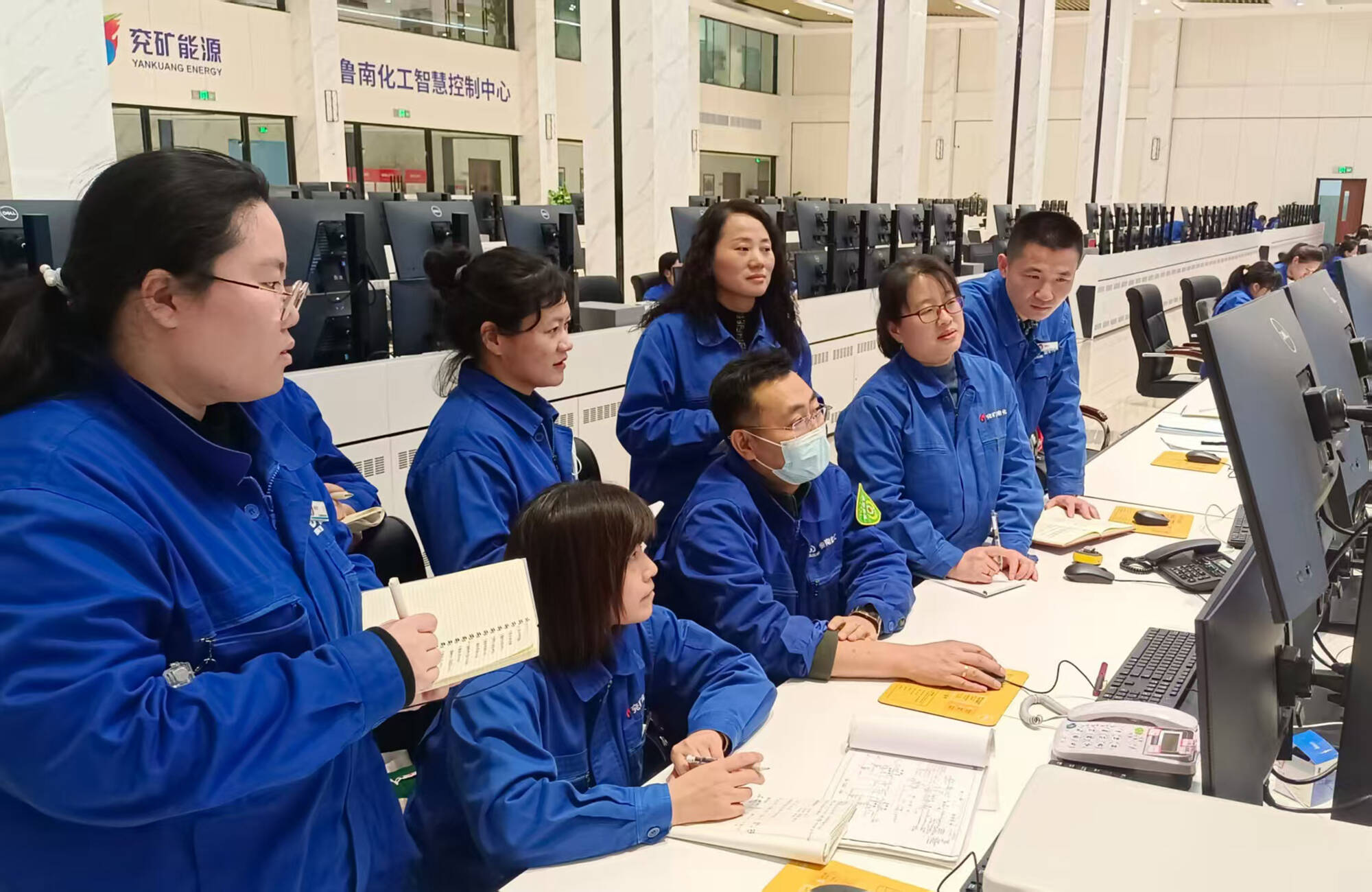

团队首先从管理体系破局,创新构建“预判、预案、预控”三位一体的主动式管理体系。打破工艺与设备界限,实现两者联判联动,推动生产决策从“经验判断”向“数据驱动”升级。通过建立煤种特性数据库,实施“全生命周期配煤”管理,成功变被动“适应煤质”为主动预警调整,从源头保障了气化炉“口粮”的稳定最优。

长周期运行的背后,是对细节的极致追求。团队基于大量运行数据,深度优化气化炉投料方案,精细调整氧气、蒸汽流速及压力负荷匹配等核心控制曲线,使气化炉投料即形成稳定挂渣层,不断优化烧嘴雾化效果。运行数据显示,装置有效气成分稳定在92%以上,碳转化率超过99%,较传统水煤浆气化炉提升显著,基本实现煤炭“吃干榨净”。在稳定煤粉输送的同时,将磨煤机出口温度稳定控制在102-104℃,每小时减少燃料气消耗300Nm³,年创效198万元;建立烧嘴健康状态评估体系,实现烧嘴室温度实时监控。

从“从无到有”到“从有到优”,技术创新贯穿运行全程。针对原设计痛点,团队对氧气加热器进行优化改造,既提升安全性又增强运行弹性。面对合成气带灰这一行业难题,联合工艺包方优化洗涤系统关键部件设计,从根本上解决了合成气带灰问题。“闪蒸气回收项目”更实现变废为宝,每小时回收干气量618Nm³,年度创效近200万元。

运行期间,鲁南化工气化车间还推行“预防性健康管理”维保理念,落地“设备包机责任制”和核心设备“特护小组”机制,对气化炉、磨机等关键设备实施跨专业监控与预测性维护。通过不断完善多种运行工况的应对预案,配合常态化应急演练,构筑起人防与技防相结合的安全堡垒。

实现装置长周期运行,不仅验证了该气化装置的先进性、稳定性和可靠性,更总结出一套涵盖装置开车、调试、运行、维护与优化的全过程应用体系,是鲁南化工深耕技术与管理创新的实践成果,彰显了企业在新型煤气化领域的过硬实力。