走进荣信化工综合服务中心,仪器设备整齐有序,检测区域井井有条,文件记录清晰可溯,工作流程高效顺畅……这番耳目一新的景象,正是全面推行7S管理以来取得的显著成效。作为保障服务质量的关键车间,综合服务中心通过管理革新,让“质量之眼”更加明亮、精准、高效!

整理:去芜存菁,释放空间价值

整理的核心是“明辨取舍”。分析室建立明确判定标准:奖破损无法修复的玻璃器皿、淘汰型号的仪器配件等列为“非必要物品”;检验必需品按使用频率分类,高频使用的滴定管、移液管等归为常用类,低频使用的专用标准品、备用配件归为储备类。通过整理不仅释放了30%以上的实验台与仓储空间,更有效避免了闲置物品与在用物资混淆导致的误用风险。

整顿:定置标识,实现高效取用

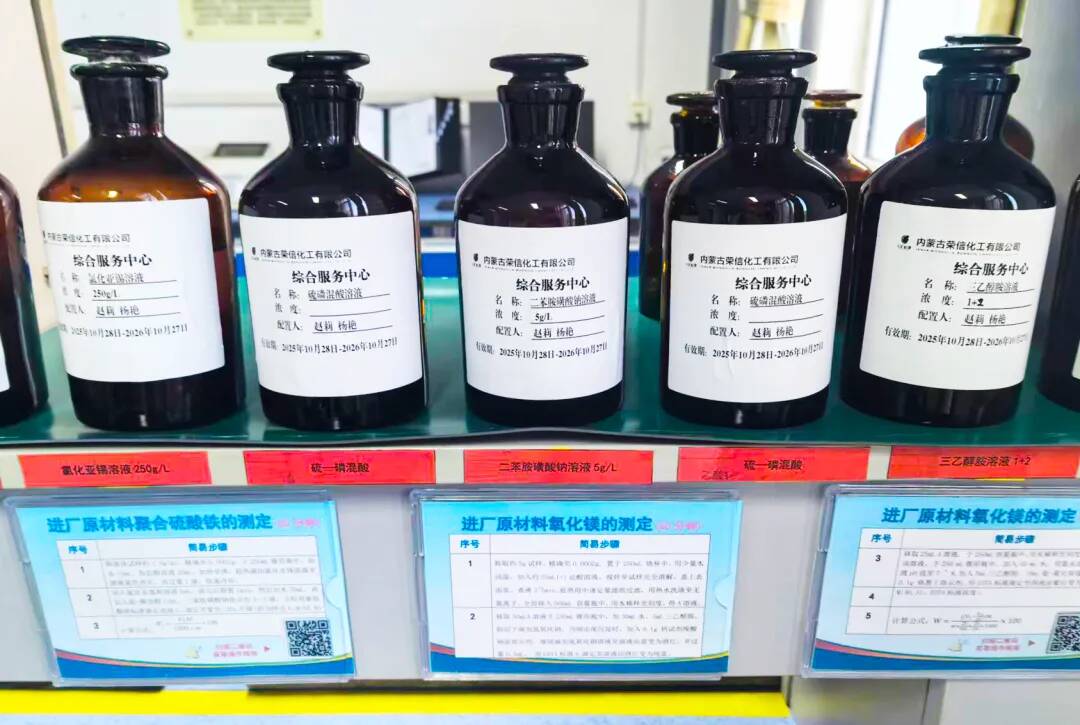

整顿遵循“定品、定位、定量”原则,构建目视化管理体系。按实验流程与试剂性质规划区域布局,酸类、碱类、盐类试剂分区存放,避免混存反应风险;仪器设备按检测功能定位摆放,同时为天平、色谱等设备绘制轮廓线,实现“30秒取放”;文件资料统一归档,检测标准、操作规程塑封张贴于实验台旁,标准溶液标签注明名称、浓度、有效期及责任人,确保员工快速查找、准确使用。

清扫:清洁点检,筑牢安全防线

清扫不止于清洁,而是“边清扫边点检”的隐患排查。划分个人责任区,深度清扫仪器内部、通风橱、储物柜等卫生死角;清扫过程中重点检查仪器状态,及时发现螺丝松动、泄漏等潜在问题;实验废液、废弃耗材按危废管理要求分类收集、明确标识、定期合规处置,既保持环境洁净,又从源头防范污染与安全风险。

清洁:标准固化,维持长效有序

清洁是将整理、整顿、清扫的成果制度化、标准化,避免管理流于形式。制定《分析室7S管理标准手册》,明确各区域清洁频率、操作规范与验收标准;建立三级检查机制,员工每班自查、班组每日互查、部门每周抽查,对不合格项限期整改;将7S要求融入仪器操作规程与安全管理体系,形成“人人遵守标准、事事符合规范”的常态化管理模式。

素养:习惯养成,塑造专业文化

素养是7S管理的灵魂。开展全员7S专项培训,结合分析室工作特点讲解试剂安全存放、仪器规范操作、应急处置等知识;管理层率先垂范,带头执行各项标准,同时设立“优秀之星”评选,对主动改善、合规操作的员工给予奖励;通过合理化建议、改善提案征集等活动,鼓励员工参与现场优化,塑造“事事讲规范、处处求精益”的团队文化。

安全:贯穿全程,守住底线红线

安全是分析室管理的核心前提。定期开展危险源辨识,重点排查试剂混存、用电安全、通风系统运行等风险点;全员培训安全操作规程,掌握浓酸浓碱泄漏处理、消防器材使用等技能;建立仪器安全台账,定期校准维护,对高压、高温设备设置安全隔离区,确保人员与设备安全。

节约:精益管控,降低运营成本

节约强调资源高效利用,杜绝浪费。优化实验流程,合理规划检测批次,减少试剂与样品损耗;规范标准溶液配制与使用,实时统计药品试剂用量;节约水电资源,实验结束后及时关闭仪器、灯光与水龙头,通风橱按需开启。通过细节管控降低运营成本,提升管理效益。

7S管理“只有起点,没有终点”。未来,综合服务中心将持续推进7S管理与质量管理体系、环境管理体系深度融合,并鼓励全员积极参与改善,让7S管理成为高质量运行的坚实保障,为安全生产筑牢“第一道防线”。